延伸阅读:13家具身智能企业,估值冲上百亿!

同样是具身智能企业,同样瞄准规模化落地,中美之间却呈现出巨大的估值鸿沟,这不禁让人产生疑问:双方的实力差距真的如此悬殊吗?或许,答案并不完全藏在估值曲线中,而需要回到人形机器人真正走向产业的现场。

以开普勒为代表的一批中国企业,正在以更务实的方式推动人形机器人走向工业一线。在制造、物流、高空作业等复杂工况中,其人形机器人不仅完成了实地部署,还以可靠的执行能力与系统稳定性,验证了其在真实工业环境中的适配性与持续输出力。

现在,也许正是重新审视这场人形机器人全球竞赛的时刻。

01

北美光环之下,中国蓄势待发

如果只看资本市场,人形机器人这条赛道的“中心”似乎仍在美国。Figure、Skild、Apptronik、Physical Intelligence 等公司不断刷新估值纪录,融资规模动辄以十亿美元计,构成了硅谷当下最具想象力的具身智能叙事。

但当视角从估值曲线移向产业现实,一种更复杂、也更值得拆解的对比开始浮现。

以极限运动和高动态动作为标签的波士顿动力,在被现代收购后开始明显向工业制造场景倾斜,但其对外给出的规模化时间表已经指向 2028年;

Figure 则经历了另一种转向,早期对外强调率先在工业与物流场景落地,后来逐步把重心移向家庭与服务领域;

1X 的 NEO 从一开始就瞄准家庭辅助与安全协作,强调的是人与机器在日常环境中的共处与配合。

不同公司的选择各不相同,但背后的共性十分明显:优先验证“技术上限”,而非“场景下限”。

因此,北美人形机器人的主流路径,长期以实验室验证和服务型场景为起点。拟人化程度、动作精度、语义理解与交互自然度,构成了这一路线最核心的评价体系。

这条路径并非错误。相反,它极具前瞻性,也更容易承载“通用人形机器人”的长期想象。但问题在于,当验证场景长期停留在实验室、Demo 或低负载环境中,技术能力很难自然迁移到工业体系。生产线所要求的,并不是一次成功的演示,而是长时间、可重复、可维护的稳定输出。

相比之下,中国人形机器人企业的起点要现实得多。

在制造、物流、能源等领域,长期存在的用工压力、安全风险与效率瓶颈,使“能不能干活”成为一个迫切而具体的问题。这种需求,并不允许技术先慢慢成熟,而是倒逼产品必须尽早进入真实工况接受检验。

以开普勒为代表的一批中国企业,正是在这样的环境中成长起来。它们并未从“通用人形机器人”这一最宏大的命题切入,而是选择率先进入制造、仓储、高危作业等高门槛场景,在复杂、严苛的工况中逐步验证能力边界。技术路线的选择,本身就带有鲜明的工业导向:不是为了展示,而是为了上岗。

这背后,并非某一家公司的激进决策,而是产业结构与场景密度的共同结果。中国作为全球制造业最密集的区域之一,拥有大量高强度、高复杂度、高频率的应用场景。

这些场景不仅提供需求,更持续产出真实数据与工程反馈,使“场景—数据—工程迭代—再部署”形成正循环。像开普勒这样的企业,正是在这一循环中完成能力积累与产品成熟。

因此,美国市场更愿意为长期想象力提前下注,而中国企业的能力,往往需要等到真正跑通场景、形成交付之后,才被重新评估。当人形机器人逐渐从概念验证走向生产力验证,这种差异正在被不断放大。而真正的分水岭,已经开始清晰地出现在工业现场。

02

工业主战场上,中国选手已提前入场

当赛场真正移向工业现场,规则就变得异常清晰:能否长期稳定地替人干活,成为唯一有效标准。

工业场景对人形机器人的要求,与服务或展示环境完全不同。这里没有宽松的容错空间,也不接受“偶尔成功”的演示效果。正是在这样的主战场上,部分中国企业已经率先入场。围绕制造、物流与高危作业等核心场景,开普勒 K2「大黄蜂」已完成多项可复现、可量化的落地验证。

最具标志性的案例来自高空焊接。在露笑科技工厂,开普勒完成了全球首例人机协作的高空焊接作业。延伸阅读:全球首例!人形机器人完成高空焊接协同作业

操作员通过沉浸式全身遥操系统,将自身动作以毫米级精度映射到机器人双臂,K2「大黄蜂」在约 20 米高空稳定托举焊枪,持续完成焊接任务,并与地面人员形成安全协同。这一实践不仅验证了机器人在高负载、高风险环境下的可控性,也为“人退后、机上前”的高危作业模式提供了可复制范式。

在这个过程中,技术优势不再停留在参数表上。操作员无需承受高空坠落、强光高温与焊接烟尘,通过视觉、力觉与触觉反馈即可获得近似“在场”的操控体验;机器人则在连续8小时作业中实时记录每一次力度变化与轨迹调整,为后续自主优化积累数据。

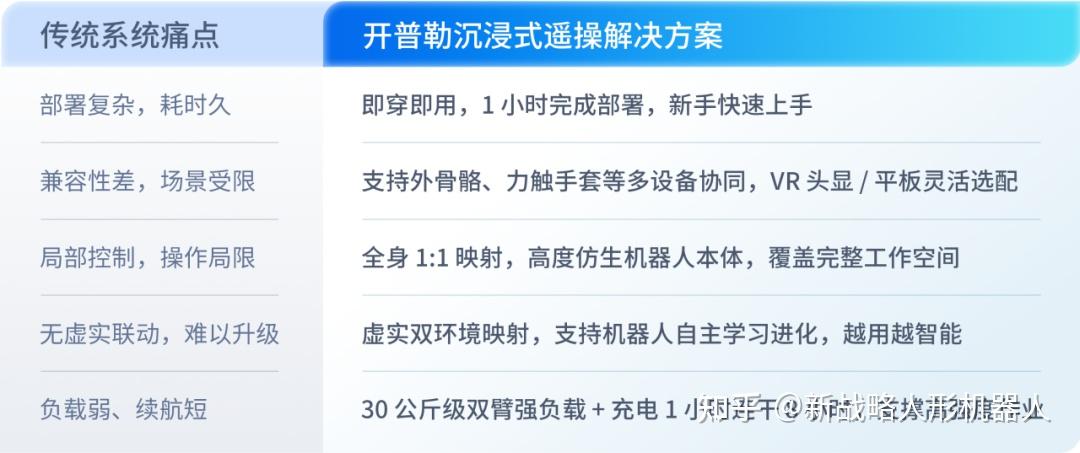

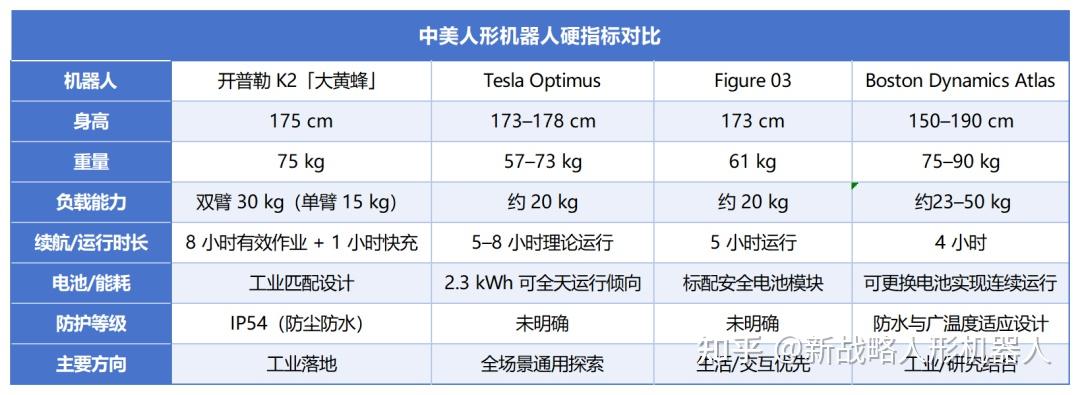

百毫秒级低时延、0.1 毫米级联动精度,加上 30 公斤级负载与长时间续航,使它既能承担重体力工序,又能在使用中不断学习,逐步从遥操作走向半自主乃至自主作业。

如果说高空焊接验证的是极端能力,那么日常工业场景检验的则是稳定性与可复制性。

在某头部汽车物流工厂,K2「大黄蜂」承担流利架搬运作业任务。机器人仅用 2 天即完成现场部署并接入原有作业流程,无需对仓储环境进行大规模改造。在连续运行条件下,其整体作业成功率稳定在 99% 水平,验证了人形机器人在真实物流节拍中的适配能力与部署效率。

在兆丰股份零部件生产车间,K2「大黄蜂」被用于工件抓取与上下料作业,形成完整的自动化闭环。通过稳定、重复的作业表现,机器人有效缓解了传统产线中“人等设备”的效率瓶颈,证明人形机器人在精密制造场景中不仅能够“完成动作”,更能够持续融入生产节拍。

在某头部物流企业的立体仓储场景中,K2「大黄蜂」 面对的是更长期、更苛刻的运行考验。机器人在 0–2 米作业高度范围内,连续搬运 7kg 以上料箱,单机最长连续工作周期达 450 天,整体作业成功率达 99.4%。这一数据所验证的,并非单点性能,而是工业用户最为关注的长期稳定性与可靠性。

从物流到制造,从连续运行到高危作业,上述成果系统性验证了开普勒 K2「大黄蜂」在复杂工业环境中的可靠性、稳定性与交付能力。也正是在这些真实场景中,工业级人形机器人开始从“可用”,迈向“可规模部署”的新阶段。

03

当政策指向“上岗”,工程能力成为分水岭

在政策层面,人形机器人已被明确放到更重要的位置。1月21日,国新办举行新闻发布会介绍2025年工业和信息化发展成效。工业和信息化部副部长张云明表示,将持续推动人形机器人技术创新和迭代升级,以人形机器人为小切口带动具身智能大产业发展。

在这一政策框架下,人形机器人被明确要求从“能动起来”走向“能干起来”。当方向从舞台演示转向上岗作业,衡量标准自然从动作是否炫目,变成能力是否可靠、可持续、可规模复制。

因此,从鼓励创新到推动应用,中间必须跨越的是一条工业级门槛。也正是在这一背景下,人形机器人的技术竞争被迅速压缩为几项最基础、却最残酷的工程指标:负载、续航与稳定性。延伸阅读:让人形机器人真正进厂,开普勒做对了什么?

首先是负载能力。工业环境中的机器人,面对的并非轻量化道具或演示性操作,而是真实存在的工件、工具与设备重量。

开普勒 K2「大黄蜂」的双臂总负载可达 30kg,单臂 15kg,这意味着它能够直接承担 30kg 级工业工件的搬运任务,也具备在高空作业中稳定托举焊枪的能力。

作为对比,目前北美主流人形机器人在负载设计上仍以轻量操作为主,更多适配服务或演示场景。在工业重载工序中,负载能力的差距并非性能高低之分,而是是否具备“直接上岗资格”的分界线。

其次是续航效率。工业不看峰值参数,只看有效工作时长。

K2「大黄蜂」的设计目标直指制造业的单班制作业节奏:充电1小时,连干8小时,覆盖完整工作周期。更关键的是,这一指标并非实验室条件下的理论数值,而是“有效作业时长”。

通过零静态功耗设计,K2「大黄蜂」在待机状态下显著降低能耗,使“充电1小时,连干8小时”成为可复制的运行模式。这一点,对于需要稳定节拍和连续运行的工厂而言,意义远大于短时高性能展示。

支撑负载与续航同时成立的,是第三个同样关键却常被忽视的指标——稳定性。

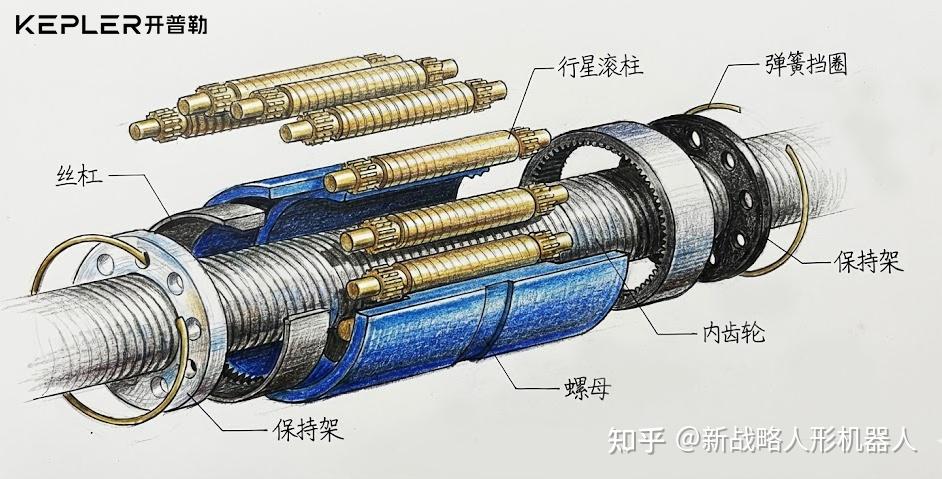

K2「大黄蜂」 采用的混动架构,将行星滚柱丝杠直线执行器与旋转执行器结合,在力量密度、能效与寿命之间取得平衡。这类执行器并不以表演级灵巧度为目标,而是为高负载、长寿命与持续输出而设计,能够在数千小时运行周期内保持性能一致性。

在控制层面,开普勒同样采取了更贴近工业的技术路径。

其自研的VLA+分层模型,将感知、理解与动作执行进行解耦,通过仿真数据与海量真机数据持续训练,实现从语义指令到具体动作的稳定映射。这种方式并不追求一次性覆盖所有场景,而是在已落地任务中不断扩展能力边界,使智能进化始终受工程约束。

总体来看,开普勒的技术选择并非为了追逐“最通用”的想象,而是围绕“最可用”的目标展开。当评价标准从“技术上限”切换为“工程下限”,这些取舍开始显现出它们的价值。

结语:

人形机器人的竞争,正在进入一个需要被重新评估的阶段。当行业从概念验证走向生产力验证,许多曾经被反复强调的指标正在失去决定性意义,而负载、续航、稳定性与交付能力,开始成为新的通用语言。

在这一转变中,以开普勒为代表的实践表明,当人形机器人从一开始就面向制造、物流与高风险工序设计,其技术形态、迭代节奏与商业模式,都会发生根本变化。

或许,真正的问题已经不再是“谁更像人”,而是“谁能成为生产力”。当评判标准发生改变,领先者也将随之改变。人形机器人的答案,正在工厂与产线中被逐步写出。