降本不是“减配”-警惕短期利益背后的市场陷阱

1. 坚守底线:必须选用合规产品

过去一年,苏州橙兔通过展会现场对接、终端使用方寄样检测、电商平台定向采样、与一线行业从业者深度交流,同时针对市场流通的常见型号开展全面普筛与专业送检,敏锐揪出一个行业共性沉疴:部分企业采购使用的反光类产品,正普遍遭遇以次充好、劣品顶替良品的市场乱象。

这些伪劣产品的惯用手段,是在外形上仿冒3M 等行业标杆品牌;打着 “国产自研” 的旗号混淆视听,严重误导下游采购方与终端使用方。而电商平台堪称此类乱象的重灾区,部分不良商家公然冒用正规企业的产品授权、检测报告及实验数据,大肆进行虚假宣传、以假乱真,此类行为屡禁不止,已严重扰乱行业正常的市场秩序。

更值得警惕的是,在平台检索“AGV 反光柱” 等相关品类时可以发现,多家看似彼此独立的销售门店,背后实则受控于同一主体。这些商家通过多层 “马甲” 包装,既规避了市场监管部门的排查,更妄图逃脱正规厂家的法律追责。

从行业共识与合规要求来看,产品外形设计均受国家保护,绝不允许对正规产品进行过度模仿乃至高度雷同的抄袭;而一款合格的反光类产品,更必须具备品牌、型号、序号、认证这四大核心要素,这是产品进入市场流通的基本前提。

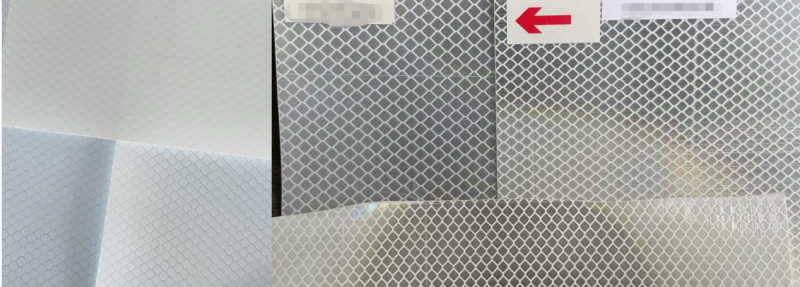

下图为正品反光柱,与仿制产品及部分自称“国产自研” 产品的外观对比图。单从外观来看,你能分清真假吗?

移动机器人行业之所以成为仿品泛滥的重灾区,背后暗藏着低价竞争的灰色逻辑。部分仿品厂商即便宣称技术工艺与3M 相同,却为压缩成本、抢占低价市场,在实际原材料选用上偷梁换柱。以产品背面离型纸为例,正品与仿品的差异一目了然(即便二者正面的相似度高)。而成品反光柱的使用场景,恰恰需要撕掉背面离型纸进行粘贴—— 这一特性恰好给了不法商家可乘之机。尤为值得注意的是,苏州橙兔在与多家企业对接的过程中发现,不少企业明确表示正在使用这类外形相似的所谓 “国产自研” 产品,其采购决策的核心考量,仅仅聚焦于采购价格,却忽视了合规与品质的长远价值。

2. 性能寿命难量化,隐性隐患易被忽视

当下市场存在一个典型的认知悖论:只要设备能正常运行,反光类产品用什么都无所谓。

苏州橙兔虽无力左右市场的选择倾向,但可提供详实的产品对比案例与专业检测数据,为行业甄别优劣提供参考。在交通安防市场,由于项目转包、分包的链条繁杂,即便反光产品最终失效引发问题,也很难精准追溯责任源头。这类权责模糊的乱象,如今同样蔓延到移动机器人行业。需要明确的是,仿品短期内看似“使用无碍”,背后实则暗藏多重影响因素,绝非产品本身质量达标。

2.1 失效往往只于一瞬间

下图为同期施工的道路标识失效情况对比。一直以来,3M 在高端交通安防市场始终占据主导地位,更是众多政府采购项目的首选品牌。这一市场格局的形成,正是源于 3M 产品对长效反光性能的严苛把控,其核心目的就是避免因产品失效引发事故,从源头降低安全隐患(理论上,移动机器人使用条件比交安行业要求更高,交安还有人为补救、日常检查)。

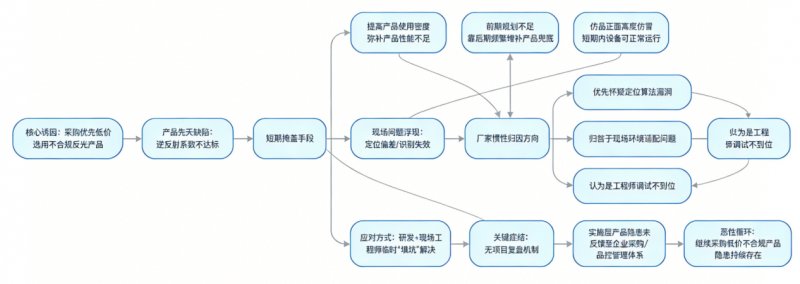

2.2 移动机器人行业的隐性遮蔽效应

从理论层面分析,移动机器人应用场景中,单位面积所需的总逆反射系数是固定值。部分不合规产品,往往短期内可以通过提高使用密度、后期频繁增补的方式掩盖性能缺陷—— 尤其是在前期项目规划存在不足的情况下,这种 “补救式” 方案更易蒙混过关。

更关键的是,当设备出现定位偏差等问题时,设备厂家的第一反应往往是怀疑定位算法,习惯性依靠研发与现场工程师的经验去“填坑”。这种就事论事的解决思路,导致实施层面暴露的产品隐患,很难通过项目复盘反思,反馈到企业的整体采购管理与品控体系中,最终形成 “治标不治本” 的恶性循环。

3. 核心差距究竟何在?

3.1 使用寿命维度

GB/T 18833-2012 国家标准中,已对各等级反光膜的性能指标、检测方法及使用寿命做出明确规范。

基于此标准,苏州橙兔于去年针对多渠道收集的反光柱样品,选取部分送至第三方权威检测机构,开展专业耐候性老化测试。

其中国标对钻石级反光膜的使用寿命要求为 12 年,对应的检测条件为:自然环境常规场景下暴露测试 180 天;再在实验箱模拟环境中,在恒温、恒湿、恒光源的严苛条件下持续放置1800h(75天)。

本次测试则将实验箱放置时长设定为 900h,这一参数设定主要基于两大实际需求考量:一方面契合当下多数中标项目提出的5 年质保要求;另一方面也匹配行业内新技术从研发到稳定应用,约3 年至5 年迭代的生命周期规律。左一为橙兔所制作3M产品,其余两个为从其他渠道采购(发黄、失效)。

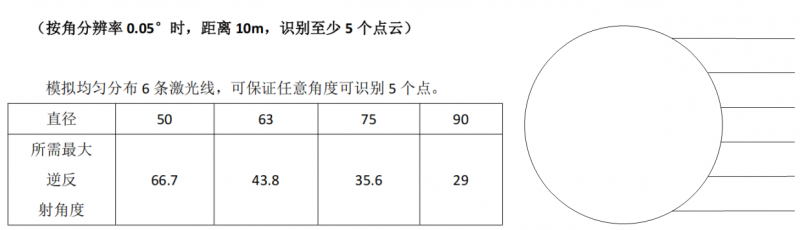

3.2 逆反射系数及有效反射角度存在差异

下图展示了日常布设(间距7–9m)条件下,反光材料所需达到的有效逆反射角度范围。

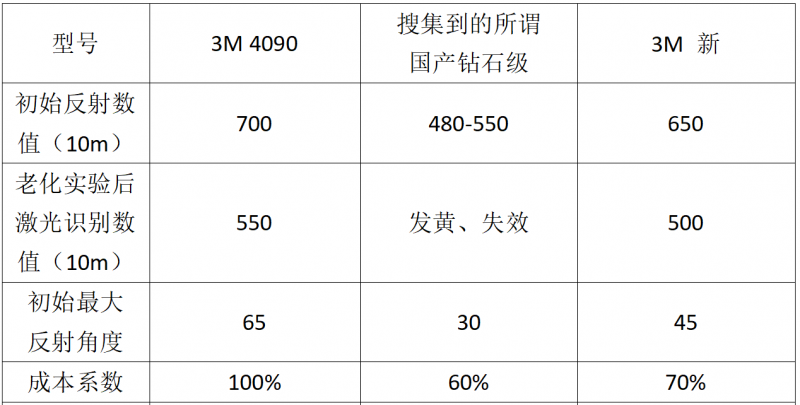

此前,橙兔同步完成了艾利、道明及3M 旗下 3310、3340、3910 等多款同类型号产品的对比测试,相关测试数据已汇编成册,并于2025 年 12 月展会现场展出,但未引起相关企业的关注。(针对905nm红外光波)

细节失守=信任崩塌,使用细节缺陷与客户投诉的连锁反应

2025 年全年,橙兔通过走访各类行业展会、梳理市场推广短视频,以及与终端使用方的深度沟通发现:反光柱歪斜松垮、背胶开胶脱落、现场布设随意无序等问题普遍存在。

究其原因,在于反光柱这类辅材在整个项目的成本与价值占比中占比极低,难以得到项目各方的足够重视。实际落地中,相关环节往往倾向于用现有物料简单拼凑,再搭配各类临时方案应急。而在项目推进过程中,除非引发客户明确投诉,否则诸如开胶这类隐性问题,常会被淹没在赶进度、抓交付、做调试的优先级排序中,长期处于被忽视的状态。

1、3M反光膜为何易开胶

这与反光膜的初始设计场景密切相关。反光膜从研发之初,其核心应用场景就是平面反光标识。而道路及户外自然环境往往较为恶劣,石子飞溅、风沙冲击对反光膜的剐蹭与锤击十分常见。为保障使用寿命,反光膜的表面硬度会有明确要求—— 且反光膜等级越高,表面硬度越强。这是因为常规道路与高速公路的车速、车流差异极大,车辆行驶带起的小石子、沙砾所产生的撞击力也截然不同,高硬度才能抵御更强的冲击。但硬度的提升,必然会影响反光膜贴合曲面的柔韧性。

与此同时,专门针对圆筒类曲面基材设计的反光膜,因市场需求量较小,目前仅在美国本土有量产,不仅售价高昂,还存在2 个月以上的超长货期,很难满足常规项目的交付。

2、有解决方案吗?

答案是肯定的。我们日常所见的交通平面标识牌,极少出现起胶、脱落问题,核心原因远不止贴前对基底的清洁处理。除了彻底清除基材表面的灰尘、油污外,粘贴时还需用刮板反复刮压,将膜与基材间的空气完全排出;并且多数情况下,还会额外增加一道封边处理工艺(更有甚者,需要采用专业的高强度工业粘合剂粘贴边缘)。当然也并不是像电商平台厂家处理方式一样,直接拿透明胶带贴住,而是要使用专门的反光膜保护膜。这绝非大众认知里“撕膜贴上就行,谁都能操作” 的简单活儿。

橙兔在此大胆断言:应该没人敢凭着“随便贴贴” 的心态,去给自己的汽车贴车膜。对待反光膜粘贴这类工序,同样需要拿出呵护自身财产的细致与严谨。

3.为什么要旧事重提

2025年,橙兔陆续收到不少终端使用方的反馈 —— 其中不乏针对设备商的投诉与抱怨,部分企业的应对态度消极,甚至将使用方的诉求搁置一旁、置之不理。

当下行业正涌动着出海的热潮,更重要的是,尤其在无人叉车普及率还停留在3% 左右的今天,大范围大批量交付还没到来,市场不能乱,要给使用方信心。在这一背景下,更需要沉下心打磨产品与应用的每个细节。毕竟细节的疏漏,不仅会影响终端用户的体验,更会制约整个行业在海外市场的口碑与发展潜力,甚至透支行业未来的增长空间。

无独有偶,反光贴的应用逻辑,类比二维码导航。行业早已形成共识:地面粘贴的二维码+ 覆膜属于消耗品,虽前期投入成本较低,但后期需要进行周期性维护(常规材料下)。也正因如此,切莫违背了激光导航潜伏式机器人更高稳定性、无需频繁维护的特性。

橙兔在细节层面的深耕与实践

1.标准化封边工艺,优选合规材料

采用行业标准封边工艺与专用材料,相较普通胶带固定,具备更强的抗老化、抗脱落性能,稳定性更可靠;对比铝条压铆的传统方案,大幅节省物料与人工成本,同时实现工艺的标准化、规范化,规避非标操作带来的质量隐患。

2.研发工程师友好型安装方案,降低作业风险

如:底托固定式安装支架

其核心点在:最大限度避免登高安装。

若激光标定高度为 2.2 米左右,托架螺钉的安装高度仅需控制在 1.9 米,现场人员踮脚或借助矮凳即可完成操作;即便激光标定高度提升至 3 米,托架螺钉高度也仅为 2.7 米,仅需 1 米左右的简易登高辅助,无需走复杂的安全报备审批流程,作业安全性显著提升。

反观传统的轧带、管卡、卡箍等固定方式,操作面必须处于反光柱的最高位(如 2.6 米、3.3 米),不仅存在高空坠落的安全风险,还需履行繁琐的安全审批手续,严重影响施工效率。

3.坚守行业级品质,为行业寻求降本增效

橙兔与 3M 保持深度的技术交流与战略合作。在发现问题反光膜流入市场后,3M 法务部门第一时间介入调查,涉事电商平台背后的广告宣传公司已被勒令注销,相关生产厂家的地址也已锁定。

但现实层面存在双重困境:一方面,仿冒产品层出不穷,“狡兔三窟” 式的制假售假行为难以彻底根除;另一方面,考虑到相关仿品的市场传播面已较广,若强行采取措施关停全部涉事厂家,可能引发多数企业供应链断供,对整个行业造成直接冲击。

为避免“劣币驱逐良币” 的行业乱象,3M 特向橙兔提供多款新型反光膜型号,双方联合开展全维度的性能与寿命测试验证,相关测试数据详见 3.2 3M 新 章节(适用了小场景的高性价比新型号)。目前,新型号经橙兔长期合作伙伴验证通过,已陆续批量交付至各项目现场。

总结:小部件里藏着大乾坤,细节决定行业未来

反光柱,看似是移动机器人项目中无足轻重的“小角色”,却串联起采购合规、产品性能、施工工艺、客户体验等多个关键环节。当下行业在追逐技术突破与成本优化的同时,往往容易忽视这类基础部件的品质把控与细节打磨,最终埋下定位失效、客户投诉、品牌口碑受损的隐患。

降本增效的核心,从来不是牺牲品质的“减法”,而是精研细节的 “乘法”。从选用合规正品、规范施工流程,到创新安装方案、深化供应链合作,每一个环节的深耕,都是为行业高质量发展筑牢根基。

尤其在无人叉车普及率尚处低位、大规模交付尚未到来的阶段,市场的健康有序远比短期利益更为重要。唯有守住品质底线、杜绝乱象滋生,才能持续积累使用方的信任,为行业的规模化增长铺路。而在出海浪潮席卷而来的今天,中国智造要在全球市场站稳脚跟,既需要硬核的技术实力,更需要对每一个“小部件” 的极致追求。摒弃短期诱惑,坚守长期主义,才能让移动机器人行业走得更稳、更远。